PolyJet ist das Verfahren für alle, die Prototypen nicht nur zeigen, sondern verkaufen wollen. Während FDM funktional arbeitet, SLS robust ist und SLA auf Detailtreue setzt, spielt PolyJet seine Stärke dort aus, wo visuelle Glaubwürdigkeit entscheidet: Farbe, Materialanmutung und Haptik.

Mehrere Materialien gleichzeitig, weiche und harte Zonen in einem Bauteil, Vollfarbe direkt aus dem Drucker – alles ohne Montage. Doch diese Stärke hat ihren Preis: PolyJet ist teuer, die Materialien sind mechanisch limitiert und für reale Dauerbelastung ungeeignet. Genau deshalb lohnt sich eine ehrliche Einordnung.

Wie PolyJet funktioniert – das Grundprinzip

PolyJet arbeitet ähnlich wie ein Tintenstrahldrucker – nur dreidimensional. Winzige Tropfen flüssigen Photopolymer-Harzes werden präzise auf die Bauplattform gejettet und sofort mit UV-Licht ausgehärtet. Mehrere Druckköpfe können parallel unterschiedliche Materialien und Farben auftragen.

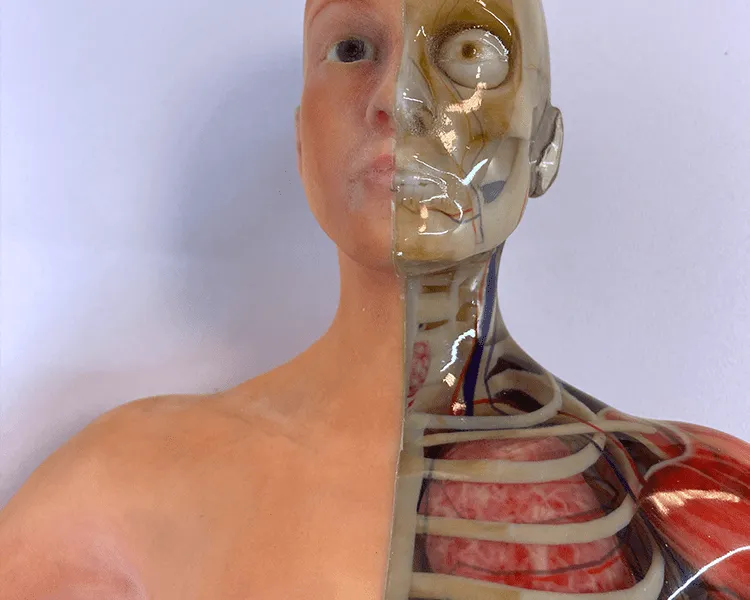

Das Besondere sind sogenannte Digital Materials: Dabei werden verschiedene Basis-Harze direkt im Druck gemischt. So entstehen fließende Übergänge zwischen starren und elastischen Zonen oder zwischen Farben und Transparenzen – innerhalb eines einzigen Bauteils.

Das Ergebnis sind Bauteile mit spritzgussähnlicher Oberfläche, realistischer Farbwirkung und integrierter Funktion – ohne Nachmontage.

Die echten Vorteile von PolyJet

Multi-Material & Vollfarbe – das Alleinstellungsmerkmal

Kein anderes additives Verfahren kombiniert Mehrmaterialdruck, Farbverläufe und unterschiedliche Shore-Härte in einem einzigen Druckprozess.

Ein typisches Beispiel: Ein Bedienknopf mit starrem Gehäuse, gummiartiger Griffzone und transparentem Sichtfenster – komplett in einem Druck gefertigt. Andere Verfahren benötigen dafür mehrere Bauteile, Montage oder Lackierung.

Für Präsentations- und Design-Prototypen ist das ein entscheidender Vorteil: Der Kunde sieht kein Konzept, sondern ein Produkt, das optisch und haptisch überzeugt.

Oberflächenqualität direkt aus dem Drucker

Mit Schichtstärken von 18–30 Mikrometern entstehen sehr glatte Oberflächen ohne sichtbare Layerlinien. Abgesehen von SLA kommt kein anderes Verfahren so nah an die optische Qualität von Spritzguss heran.

Gerade bei Consumer-Produkten entscheidet dieser Unterschied oft darüber, ob ein Prototyp akzeptiert oder abgelehnt wird.

Parallele Fertigung statt Einzelteil-Logik

PolyJet druckt mehrere Teile gleichzeitig in nahezu identischer Zeit. Ob ein oder zwanzig Bauteile – die Bauplattform wird gefüllt, und der Druck läuft parallel.

Das macht PolyJet wirtschaftlich für Kleinserien von etwa 10–50 Stück, während FDM, SLA oder SLS jedes Teil faktisch einzeln produzieren.

Komplexe Geometrien mit integrierter Funktion

Durch Digital Materials lassen sich starre Strukturen mit flexiblen Scharnieren, Griffzonen oder Dämpfungselementen kombinieren – alles in einem einzigen Bauteil.

Für Prototypen, die Funktion demonstrieren sollen, nicht nur Form, ist das ein massiver Vorteil.

PolyJet im Vergleich zu anderen Verfahren

PolyJet vs. Spritzguss

Spritzguss ist ab etwa 500+ Teilen deutlich günstiger pro Stück. Unterhalb dieser Schwelle ist PolyJet schneller, flexibler und ohne Werkzeugkosten realisierbar. Designänderungen sind eine Datei-Frage, kein Werkzeug-Neubau.

PolyJet vs. SLA

Beide Verfahren sind harzbasiert. SLA bietet höhere Maßgenauigkeit und feinere Details, PolyJet punktet mit Multi-Material-Fähigkeit und Vollfarbe.

Kurz: SLA für Präzision – PolyJet für visuelle Realität.

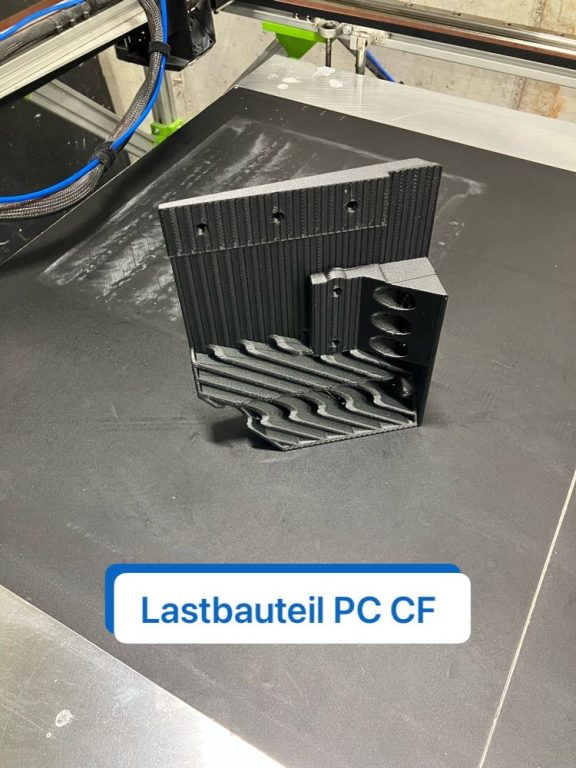

PolyJet vs. FDM

FDM ist günstiger, robuster und besser für belastete Funktionsteile. PolyJet liefert die bessere Optik, Oberflächenqualität und Farbtreue.

FDM testet Funktion – PolyJet verkauft das Design.

PolyJet-Materialien im Überblick

PolyJet nutzt spezialisierte Photopolymere, unterteilt nach Eigenschaften:

- Starre Materialien (ABS-, PP-ähnlich) für Gehäuse und Strukturteile

- Elastische Materialien mit einstellbarer Shore-Härte

- Transparente Materialien für Linsen oder Strömungsvisualisierung

- Vollfarb-Materialien (CMYK / RGB mit Verläufen)

- Biokompatible Materialien für Medizin und Dentaltechnik

Die zentrale Einschränkung: Die Wärmeformbeständigkeit liegt meist bei 45–50 °C. Direkte Sonneneinstrahlung oder Hitze führen schnell zu Verformung.

Materialentwicklung: Wohin geht PolyJet?

Die Entwicklung fokussiert sich auf:

- Höhere Festigkeit & Temperaturbeständigkeit (z. B. ToughONE)

- 4D-Druck & Shape-Memory-Polymere

- Bioabbaubare Materialien für medizinische Anwendungen

- Funktionalisierte Harze (leitfähig, magnetisch, thermisch leitfähig)

Viele dieser Materialien sind noch nicht serienreif, zeigen aber klar die strategische Richtung.

Die ehrlichen Grenzen von PolyJet

PolyJet ist kostenintensiv:

- Maschinen: ca. 100.000–500.000 €+

- Materialkosten: 2–3× höher als SLA

- Bauteilkosten: oft 5–10× höher als FDM oder SLS

Hinzu kommen mechanische Schwächen: geringe Schlagzähigkeit, niedrige Temperaturbeständigkeit und begrenzte Langzeitstabilität. PolyJet ist kein Verfahren für reale Dauerbelastung.

Support-Markierungen können sichtbar bleiben und erfordern Nacharbeit. Außerdem sind die Systeme wartungsintensiv und benötigen geschultes Personal.

Wann PolyJet die richtige Wahl ist

PolyJet ist ideal, wenn Aussehen, Haptik und Farbwirkung entscheidend sind:

- Consumer-Produkt-Prototypen

- Design- und Marketing-Modelle

- Medizinische und anatomische Visualisierungen

- Zahnmedizinische Präsentationsmodelle

- Architektur- und Ausstellungsmodelle

Nicht geeignet ist PolyJet für Serien über 100 Stück, belastete Funktionsteile oder hochpräzise Mikrodetaillierung.

Fazit:

PolyJet ist kein Universalverfahren. Aber dort, wo visuelle Überzeugung wichtiger ist als mechanische Belastbarkeit, ist es ungeschlagen.

Numtec Perform – hochwertige Architektur-Modelle und visuelle Prototypen – überall dort, wo Farbe, Oberfläche und Materialrealismus entscheidend sind. Für funktionale Tests und Serien setzen wir auf FDM, SLS oder SLA. Die richtige Technologie für die richtige Herausforderung.