Selective Laser Sintering (SLS) gehört zu den ältesten und gleichzeitig zuverlässigsten Verfahren im 3D-Druck. Während FDM längst in Werkstätten und Entwicklungsabteilungen angekommen ist, arbeitet SLS meist im Hintergrund – dort, wo Bauteile funktionieren müssen, nicht glänzen. SLS ist kein Show-Verfahren. Es ist ein Produktionswerkzeug.

Wie SLS 3D-Druck funktioniert: Die technische Basis

Beim SLS 3D-Druck wird Kunststoffpulver – meist PA12 (Nylon 12) – schichtweise auf eine beheizte Bauplattform aufgetragen. Ein Laser verschmilzt die Pulverpartikel lokal knapp unterhalb des Schmelzpunkts. Nach jeder Schicht senkt sich die Plattform ab, neues Pulver wird aufgetragen, der Prozess wiederholt sich.

Der entscheidende Unterschied zu vielen anderen Verfahren:

Das umliegende, nicht gesinterte Pulver dient als Stützmaterial.

Keine Supports, keine Haltestrukturen, keine Einschränkungen durch Überhänge.

Das macht SLS 3D-Druck besonders geeignet für komplexe, geschlossene und bewegliche Geometrien.

Die echten Vorteile von SLS 3D-Druck

Serienfähigkeit ohne Werkzeugkosten

Wie FDM benötigt auch SLS kein Werkzeug. Der Unterschied liegt in der Skalierung:

- FDM skaliert linear – jedes Teil braucht seine eigene Druckzeit

- SLS skaliert volumetrisch – ob 1 oder 50 Teile im Bauraum, die Druckzeit bleibt nahezu gleich

Wirtschaftlich sinnvoll ist SLS 3D-Druck typischerweise ab 50–100 Stück.

Darunter ist FDM günstiger, darüber wird SLS stabiler und konsistenter.

Komplexität ist wirklich kostenlos

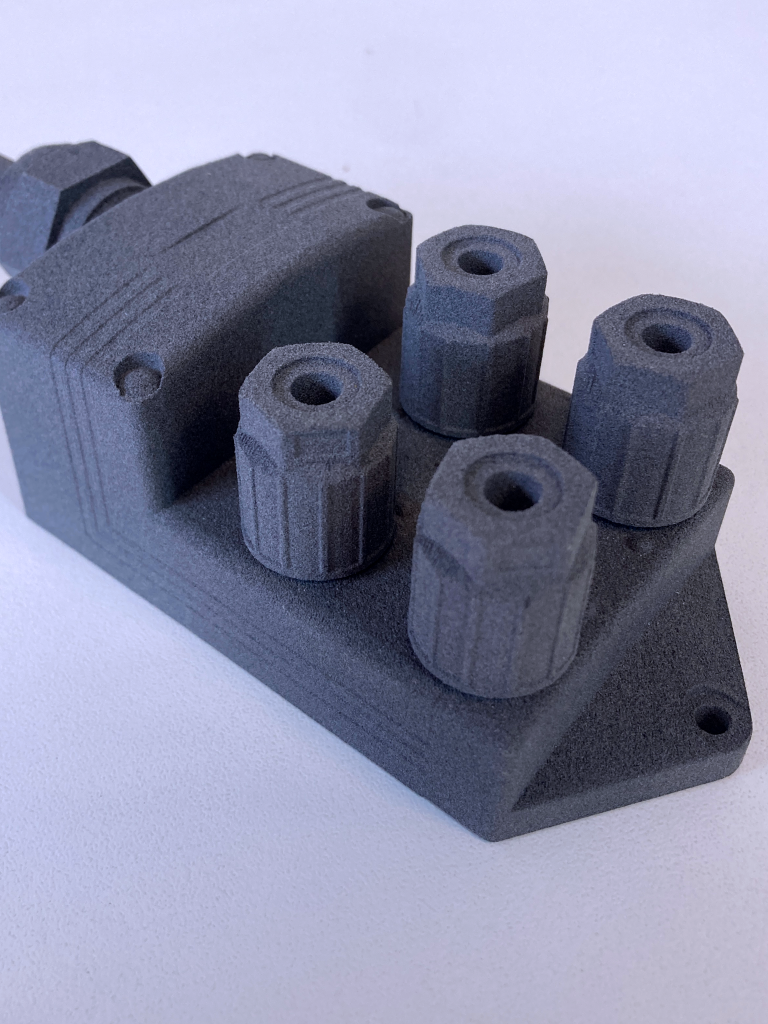

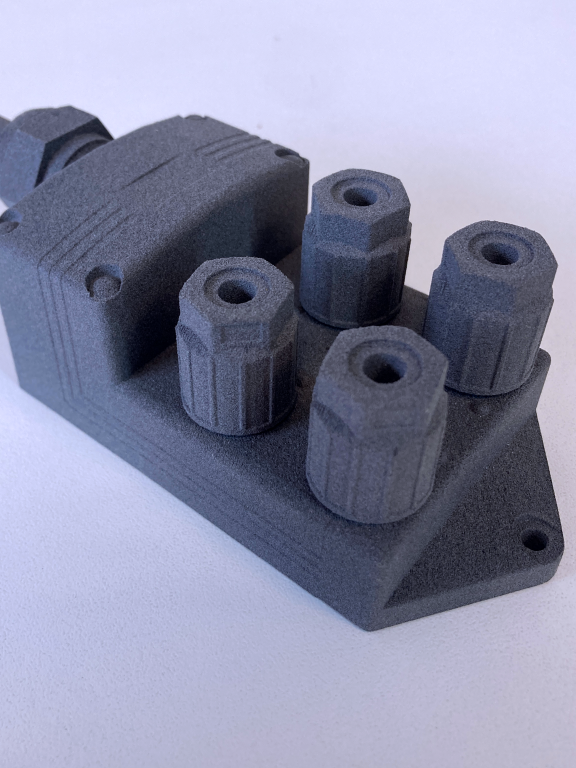

Mit SLS lassen sich Bauteile drucken, die bei CNC oder Spritzguss entweder extrem teuer oder technisch unmöglich wären:

- Integrierte Zahnräder

- Funktionsfähige Scharniere

- Interne Kanäle und Hohlräume

- Baugruppen in einem einzigen Druck

Bewegliche Teile kommen fertig aus dem Bauraum – ohne Montage. Das ist kein Marketingversprechen, sondern tägliche Praxis.

Quasi-isotrope mechanische Eigenschaften

Ein oft unterschätzter Vorteil von SLS 3D-Druck:

Die Bauteile sind nahezu isotrop belastbar.

Im Gegensatz zu FDM, wo die Z-Richtung häufig 30–50 % schwächer ist, weisen SLS-Teile eine gleichmäßige Festigkeit in alle Richtungen auf. Das reduziert:

- Konstruktionsrisiken

- Ausrichtungszwang

- Versagensfälle im Feld

Für industrielle Anwendungen ist das ein entscheidender Punkt.

Keine Support-Entfernung, keine Nacharbeit

Beim FDM müssen Stützstrukturen entfernt, nachbearbeitet oder chemisch gelöst werden – oft manuell und fehleranfällig.

Beim SLS wird das überschüssige Pulver nach dem Druck einfach entfernt.

Ergebnis:

- Saubere Geometrien

- Keine Support-Marken

- Weniger Nacharbeit

- Reproduzierbare Qualität

Mechanische Eigenschaften für reale Anwendungen

Typische Kennwerte von PA12 im SLS 3D-Druck:

- Zugfestigkeit: ca. 48–55 MPa

- Bruchdehnung: 15–25 %

- Hohe Ermüdungs- und Verschleißfestigkeit

Damit eignet sich SLS nicht nur für Prototypen, sondern für echte Funktionsteile wie:

- Zahnräder

- Snap-Fits

- Gehäuse

- Führungselemente

- Verschleißteile

SLS 3D-Druck im Vergleich zu anderen Verfahren

CNC-Fräsen

- CNC ist genauer (±0,05 mm) und liefert bessere Oberflächen

- SLS ist schneller, günstiger für komplexe Geometrien und erlaubt innere Strukturen

- Bewegliche Baugruppen aus einem Stück sind mit CNC nicht realisierbar

Spritzguss

- Spritzguss ist unschlagbar ab ca. 5.000 Stück

- Unter 500 Teilen ist SLS deutlich günstiger

- SLS erlaubt Iteration ohne Werkzeugänderung

FDM

- FDM ist günstiger für 1–10 Teile

- SLS ist stabiler, gleichmäßiger und besser für Serien

- FDM bietet mehr Materialvielfalt, SLS bessere Mechanik

Materialien im SLS 3D-Druck

PA12 (Nylon 12)

Der Industriestandard. Rund 80 % aller SLS-Drucke.

Sehr ausgewogen in Festigkeit, Flexibilität und Chemikalienbeständigkeit.

PA11 (Nylon 11)

Höhere Schlagzähigkeit und Flexibilität.

Biobasiert (Rizinusöl). Ideal für Wearables und dynamisch belastete Teile.

Verstärkte Materialien

- PA12-GF: Glasfaserverstärkt, höhere Steifigkeit

- PA12-CF: Carbonfaserverstärkt, geringes Gewicht, hohe Formstabilität

- Alumide: PA12 mit Aluminium-Pulver für metallischen Look

Elastomere & Spezialmaterialien

- TPU für flexible Bauteile

- Flammhemmende Materialien für Luftfahrt

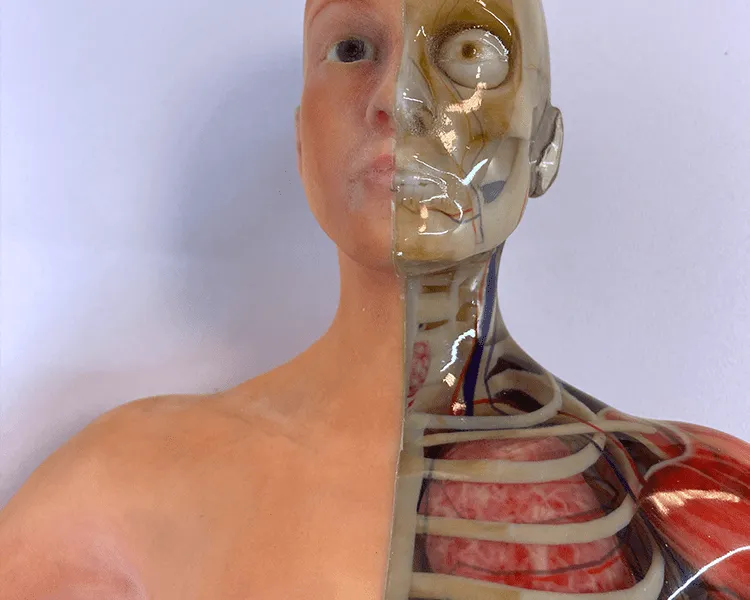

- Biokompatible Werkstoffe für Medizintechnik

- Food-Grade-Varianten für Lebensmittelkontakt

Forschung & Zukunft im SLS 3D-Druck

Die Entwicklung konzentriert sich aktuell auf:

- Hochleistungsnermine wie PA6, PEEK, PEKK

- Polypropylen (PP) für chemisch aggressive Umgebungen

- Kontinuierliche Faserverstärkung

- Leitfähige, thermisch leitfähige und selbstheilende Polymere

- Multi-Material-SLS für zonierte Bauteile

Noch nicht alles ist serienreif – aber die Richtung ist klar: SLS wird leistungsfähiger, nicht schöner.

Wann SLS 3D-Druck die beste Wahl ist

SLS ist ideal, wenn:

- Serien von ca. 50–1.000 Stück benötigt werden

- Funktion wichtiger ist als Oberfläche

- Komplexe oder bewegliche Geometrien gefordert sind

- Gleichmäßige mechanische Eigenschaften entscheidend sind

Nicht geeignet ist SLS für Einzelteile (FDM), Metallteile (CNC/Metall-AM) oder hochglatte Oberflächen (SLA).

Das Fazit: Das Arbeitspferd der additiven Fertigung

SLS 3D-Druck bekommt selten die große Bühne – aber er erledigt die produktive Arbeit.

Zuverlässig, reproduzierbar und wirtschaftlich für funktionale Serien.

Numtec Perform setzt SLS gezielt dort ein, wo FDM an physikalische Grenzen stößt:

bei Serien, bei Bewegung, bei Belastung – und bei Geometrien, die sonst niemand fertigen kann. Nicht jedes Verfahren ist für jedes Projekt richtig.

Aber für funktionale Kunststoff-Serien ist SLS oft genau das richtige Werkzeug.